Společnost MAGNA a.s. výrobce komponent do automobilového průmyslu oslovil společnost INNOMIA a.s. s požadavkem na zefektivnění výroby plastového dílu „Loketní opěra“.

Put the translate text here

Original:

Společnost MAGNA a.s. výrobce komponent do automobilového průmyslu oslovil společnost INNOMIA a.s. s požadavkem na zefektivnění výroby plastového dílu „Loketní opěra“.

Díl byl vyráběn vstřikolisováním plastu Polyamid (PA6+GF30). Primárním cílem požadavku bylo snížení deformací výlisku, které při stávajícím řešení formy jsou mimo výrobní tolerance pro tento díl. Sekundární cíle byly odstranit předchlazování chladícího média a zvýšení životnosti vložky.

INNOMIA a.s. přišla s návrhem řešení výroby nové středové vložky pomocí výrobní technologie DMLS (Direct Metal Laser Sintering) na výrobních strojích z řady EOS M290 od společnosti EOS GmbH. Kdy při zachování stávající geometrie byl do vložky navržen optimalizovaný chladící kanál tzv. „konformní chlazení“.

Návrh „konformního chlazení“ zohlednil optimální odvod tepla z celé vložky s ohledem na minimalizaci deformací. Zvýšení životnosti vložky bylo dosaženo vhodnou volbou materiálu pro výrobu. Z dostupných materiálů pro výrobní technologii DMLS byl zvolen materiál Martenzitická ocel (1.2709), kde je možné následné zušlechtění až na 50 HRC.

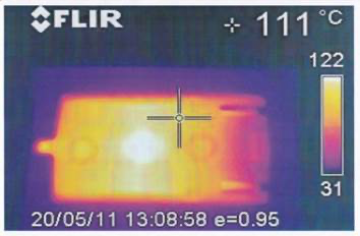

Teplotní pole před našim řešením. Pole je nehomogenní s max. T = 120°C

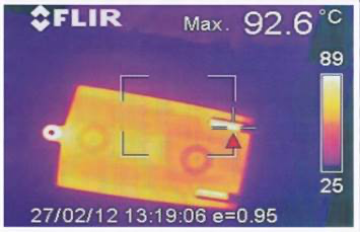

Teplotní pole vložky s řešením od nás. Pole je homogenní s max. T = 90°C